Kolom distilasi merupakan serangkaian peralatan proses yang terdiri dari preheater, column, condenser, accumulator, reboiler serta peralatan pendukungnya, dengan konfigurasi seperti pada gambar berikut.

Kolom (column) atau sering disebut tower memiliki dua kegunaan; yang pertama untuk memisahkan feed (material yang masuk) menjadi dua porsi, yaitu vapor yang naik ke bagian atas (top/overhead) kolom dan porsi liquid yang turun ke bagian bawah (bottom) kolom; yang kedua adalah untuk menjaga campuran kedua fasa vapor dan liquid (yang mengalir secara counter-current) agar seimbang, sehingga pemisahannya menjadi lebih sempurna.

Overhead vapor akan meninggalkan bagian atas kolom dan masuk ke condenser, vapor yang menjadi liquid akan dikumpulkan di accumulator. Sebagian liquid dari accumulator dikembalikan ke kolom sebagai reflux, sedangkan sebagian lainnya sebagai overhead product atau distillate.

Bottom liquid keluar dari bagian bawah kolom dan dipanaskan ke reboiler. Sebagian liquid menjadi vapor dan dikembalikan ke kolom, dan sebagian lainnya akan dikeluarkan sebagai bottom product atau residue.

Ini adalah konfigurasi kolom yang relative sederhana, pada aplikasi yang lebih kompleks, sebagian vapor atau liquid ditarik dari beberapa titik di bagian samping kolom (sidestream) sebagai intermediate product dan/atau sebagai reflux.

Pada umumnya bahan yang akan dipisahkan (feed) dimasukkan kedalam kolom melalui bagian samping kolom tersebut. Komponen yang lebih ringan akan menguap menjadi vapor dan naik ke bagian atas (overhead) kolom , sedangkan komponen yang lebih berat berbentuk liquid akan jatuh ke bagian bawah (bottom) kolom. Agar pemisahan dapat terjadi secara efektif, maka kedua fasa vapor dan liquid harus ada sepanjang kolom. Untuk menjaga tercapainya kondisi seperti ini, maka kondisi operasi kolom harus dijaga dengan menggunakan sistem kontrol.

Sacar garis besar sistem kontrol pada kolom distilasi terdiri dari:

• Pressure control.

• Reflux control.

• Reboiler control.

• Pump arround control.

• Feed control.

Serie ini akan membahas pressure control pada kolom distilasi, sedangkan sistem kontrol lainnya akan dibahas pada serie selanjutnya.

Pressure control sangat penting dalam kolom distilasi karena berguna untuk menjaga kestabilan kondisi equilibrium material dalam kolom. Bila pressure kolom berubah-ubah maka proses pemisahan menjadi tidak sempurna (upset). Pemilihan setpoint untuk pressure control merupakan hasil kompromi dua kepentingan. Di satu sisi, pressure harus diambil cukup tinggi agar proses kondensasi overhead vapor oleh condensor (heat exchanger dengan medium pendingin) bisa terjadi, namun disisi lain pressure harus cukup rendah agar proses vaporisasi bottom liquid oleh reboiler (heat exchanger dengan medium pemanas) juga bisa terjadi. Pemilihan pressure ini dilakukan pada saat design karena akan menentukan ukuran/spec dari peralatan yang digunakan terutama condensor dan reboiler.

Konfigurasi pressure control yang akan digunakan sangat bergantung pada jenis phase product/stream yang dihasilkan dan bergantung juga pada kandungan uncondensable materials (material yang tidak terkondensasi) dalam overhead vapor.

Berikut akan dibahas beberapa konfigurasi pressure control yang didasarkan pada kondisi yang berhubungan dengan phase product serta kehadiran uncondensable materials seperti berikut:

1. Produk berupa vapor dan ada uncondensable materials.

2. Produk berupa vapor dan tidak ada uncondensable materials.

3. Produk berupa liquid dan tidak ada uncondensable materials.

4. Produk berupa liquid dan ada uncondensable materials.

1. Produk berupa vapor dan ada uncondensable materials. Pada kasus ini, overhead product yang dihasilkan berupa vapor. Oleh karena itu, maka pressure control dapat langsung mangatur aliran/flow produk, seperti gambar 2a dan 2b. Dengan konfigurasi seperti ini, response pressure control cukup cepat.

Cara kerjanya adalah sbb: Apabila pressure turun → pressure control bereaksi menutup control valve → banyak vapor yang terakumulasi → menaikan pressure kembali. Apabila pressure naik → pressure control bereaksi membuka kontrol valve → vapor dibuang keluar → menurunkan pressure kembali. Apabila parameter pressure controller di-tunning dengan benar, maka akan diperoleh kondisi stabil dimana pressure akan berada pada nilai sesuai setpointnya.

Liquid hasil kondensasi di condenser yang tertampung di accumulator hanya digunakan untuk kebutuhan reflux. Level pada accumulator dijaga dengan beberapa cara, yaitu: 1) mengatur aliran cooling system, gambar 2a dan 2b, atau 2) flow cooling system dijaga constant dan level control memanipulasi aliran condensate yang dilewatkan ke mini vaporizer kemudian vapor tersebut digabung dengan line yang berasal dari pressure control valve, gambar 2c, atau 3) memanipulasi vapor yang di-bypass dari condenser, gambar 2d.

Konfigurasi level control seperti gambar 2a dan 2b digunakan hanya bila condenser mempunyai water residence time yang pendek sehingga tidak menyebabkan time lag yang panjang pada level control. Jika tida, maka sebaiknya menggunakan konfigurasi gambar 2c atau 2d.

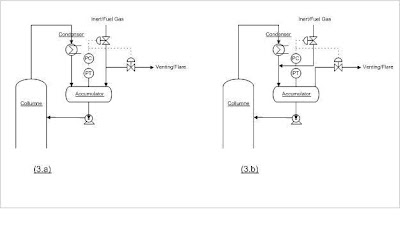

2. Produk berupa vapor dan tidak ada uncondensable materials. Apabila produknya berupa vapor dan tidak ada uncondensable materials, maka pressure kolom dibuat dengan jalan memasukkan inert gas atau fuel gas ke proses/kolom lalu dibuang lagi ke venting/flare (gambar 3a atau 3b). Pada konfigurasi seperti ini, pressure dijaga dengan cara mengatur aliran inert gas/fuel gas yang masuk dan aliran ke venting/flare. Gambar 3b digunakan apabila hendak menghilangkan impurity/soluble gas dalam liquid.

Cara kerjanya adalah sbb: Apabila pressure turun → pressure control bereaksi membuka control valve injection dan menutupp control valve venting → pressure akan naik. Apabila pressure naik → pressure control bereaksi menutup control valve injection dan membuka control valve venting → pressure akan turun. Apabila parameter pressure control di-tunning dengan benar, maka akan diperoleh kondisi stabil dimana pressure akan berada pada nilai sesuai setpointnya. Dalam konfigurasi ini, kedua control valve injection dan venting bisa dibuat split-range.

Konfigurasi level control pada accumulator dapat menggunakan salah satu dari konfigurasi yang dijelaskan pada item 1 diatas (gambar 2a, 2b, 2c atau 2d).

3. Produk berupa liquid dan tidak ada uncondensable materials. Sama seperti produk berbentuk vapor, maka idealnya pressure dijaga dengan memanipulasi aliran produk. Akan tetapi karena produknya liquid dan diambil (draw-off) dari accumulator, maka time lag-nya cukup besar yang dapat menyebabkan kinerja pressure control menjadi jelek. Oleh karena itu, cara yang paling baik untuk dilakukan adalah dengan mengatur kecepatan terbentuknya liquid di condenser, dimana penggunaannya sangat bergantung pada konstruksi mekanis dari condenser tersebut.

a) Konfigurasi pertama adalah dengan mengatur aliran cooling system (gambar 4a). Cara kerjanya adalah sbb: Apabila pressure naik yang berarti banyak vapor yang terakumulasi di condenser, pressure control akan membuka control valve cooling system sehingga memperbesar aliran cooling yang masuk yang menyebabkan lebih banyak vapor yang terkondensasi. Dengan banyak vapor yang terkondensasi, pressure kembali turun. Bila pressure turun, pressure control akan menutup control valve cooling system sehingga memperkecil aliran cooling yang masuk yang mengurangi vapor yang terkondensasi. Pengurangan vapor yang terkondensasi ini akan menaikan pressure. Apabila parameter pressure controller di-tunning dengan benar, maka akan diperoleh kondisi stabil dimana pressure akan berada pada nilai sesuai setpointnya. Konfigurasi ini digunakan jika residence time cooling system pendek, karena jika tidak maka lag time pressure control menjadi besar yang menyebabkan kinerja control jelek.

b) Konfigurasi kedua adalah dengan mengatur aliran liquid dari condenser ke accumulator, (gambar 4b dan 4c). Cara kerjanya adalah sbb: Apabila pressure-nya naik, yang biasanya disebabkan condenser berisi banyak liquid sehingga ruangan/permukaan condenser menjadi sedikit yang menyebabkan banyak vapor tidak terkondensasi, maka pressure control akam membuka control valve sehingga liquid pada condenser mengalir ke accumulator. Dengan membukanya control valve ini, liquid pada condenser berkurang sehingga ruang kondensasi bertambah yang menyebabkan banyak vapor yang terkondensasi sehingga pressure kembali turun. Sebaliknya, apabila pressure turun maka pressure control akan menutup control valve, liquid yang terakumulasi di condenser bertambah sehingga memperkecil ruangan/permukaan kondensasi. Hal ini akan menyebabkan sedikit vapor yang terkondensasi sehingga pressure naik.

c) Konfigurasi ketiga adalah dengan mengatur aliran vapor ke accumulator yang di-bypass terhadap condenser (gambar 4d). Konfigurasi ini digunakan bila elevasi condenser dibawah accumulator. Cara kerjanya adalah sbb: Apabila pressure naik, yang biasanya disebabkan condenser berisi banyak liquid sehingga ruangan/permukaan kondensasi menjadi sedikit yang menyebabkan banyak vapor yang tidak terkondensasi, maka pressure control akan menutup control valve yang menyebabkan adanya perbedaan pressure antara line vapor dan accumulator. Perbedaan pressure ini menyebabkan liquid dari condenser akan mengalir ke accumulator. Dengan mengalirnya liquid ke accumulator, maka liquid pada condenser berkurang sehingga ruang kondensasi bertambah yang menyebabkan banyak vapor yang terkondensasi sehingga pressure kembali turun. Sebaliknya, apabila pressure turun maka pressure control akan membuka control valve, yang menyebabkan pressure pada line vapor dan condenser sama. Karena elevasi condenser lebih rendah dari accumulator maka condenser akan terisi dengan liquid yang memperkecil ruangan kondensasi. Hal ini akan menyebabkan sedikit vapor yang terkondensasi sehingga pressure kembali naik.

4. Produk berupa liquid dan ada uncondensable materials. Pada dasarnya konfigurasi pressure control untuk kondisi ini hampir sama dengan item 3 (produk liquid tanpa uncondensable materials). Yang membedakannya hanya karena kehadiran uncondensable materials. Sesuai dengan sifatnya yang uncondensable maka materials ini tidak akan terkondensasi di condenser maka lama kelamaan material ini akan terakumulasi di condenser dan menutupi/menyelimuti permukaan kondensasi sehingga produk tidak akan terkondensasi, pada akhirnya menyebabkan pressure di condenser akan bertambah terus tanpa bisa dikendalikan. Oleh karena itu, maka material ini harus dihilangkan, misalnya dengan membuang ke venting system, flare atau ke low pressure vessel. Agar pressure di condenser tetap terkendali, maka proses pembuangan uncondensable materials juga dilakukan dengan menggunakan pressure control, seperti terlihat pada gambar 5a dan 5b.

a) Konfigurasi pertama (gambar 5a) mirip gambar 4a. Prinsip kerjanya adalah sbb: - Apabila liquid sudah banyak terbentuk di condenser dan uncondensable materials juga sudah banyak terkumpul di atasnya, pressure kolom akan naik. Kenaikan pressure ini menyebabkan pressure control bereaksi membuka control valve venting sehingga vapor pada condenser akan terbuang melalui venting valve dan menutup control valve line pendingin sehingga mengurangi terbentuknya liquid. Sehingga pressure kolom turun. – Sebaliknya, penurunan pressure akan menyebabkan pressure control bereaksi menutup control valve venting dan membuka control valve pendingin, sehingga vapor kembali kembali terkondenasi menjadi liquid, sedangkan uncondensable materials akan terakumulasi diatasnya sehingga menyebabkan pressure kolom kembali naik.

b) Konfigurasi kedua (gambar 5b) mirip gambar 4b. Prinsip kerjanya adalah sbb: – Apabila liquid sudah banyak terbentuk di condenser dan uncondensable materials juga sudah banyak terkumpul di atasnya, pressure kolom akan naik. Kenaikan pressure ini menyebabkan pressure control bereaksi membuka kedua control valve, sehingga vapor pada condenser akan terbuang melalui venting valve dan liquid akan turun ke accumulator. Dengan demikian pressure kolom akan turun. - Sebaliknya, penurunan pressure kolom akan menyebabkan pressure control bereaksi menutup kedua control valve, sehingga vapor kembali terkondensasi menjadi liquid pada condenser, sedangkan uncondensable materials akan terakumulasi diatasnya sehingga menyebabkan pressure kolom kembali naik.